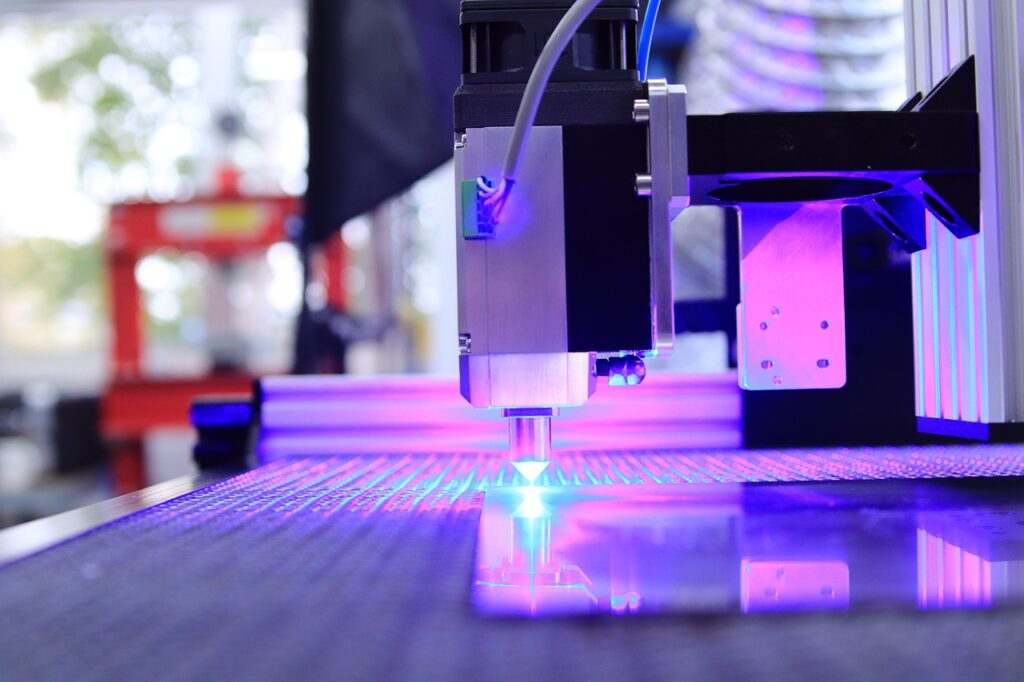

Le découpage laser est une technologie qui est aujourd’hui très utilisée dans l’industrie en raison de ses nombreux avantages. Vous en avez entendu parler récemment et vous aimeriez en apprendre davantage sur elle afin de savoir dans quelle mesure elle pourrait vous aider à optimaliser vos travaux ? Lisez alors cet article qui traite du principe, des techniques et des avantages du découpage laser.

Découpage laser : Sur quel principe est-il basé ?

Le découpage laser est basé sur le principe de soustraction thermique de la matière. Ce procédé permet de couper de manière nette, sans ébavurage des métaux (ferreux ou non) et des alliages organiques, quelles que soient leurs formes. Pour en profiter, vous devrez consulter un spécialiste de la découpe au laser. Car, lui seul est habileté à manier cette technologie avec adresse pour un résultat impeccable.

Le principe de soustraction thermique de la matière, dont il est ici question, repose sur le procédé d’amplification de la lumière par l’émission stimulée de radiations. Durant celui-ci, l’électron d’un atome de dioxyde de carbone (CO2) est déplacé dans son champ gravitationnel sous l’action d’un arc électrique concis.

Au moment de reprendre sa place initiale, il dégage une quantité d’énergie importante sous forme de particule de lumière photonique qui, à son tour, va troubler un autre électron, conduisant ainsi à une nouvelle émission identique de photons.

Ce processus va être à l’origine d’une réaction en chaîne de photons qui sera canalisée par un système de miroirs réfléchissants. À l’aide de ce dernier, l’on pourra orienter l’énergie amplifiée dans un chemin optique pressurisé appelé ‘‘buse’’ qui débouchera sur le point d’impact, c’est-à-dire le métal.

Lorsque cela se produit, le métal qui fait l’objet du découpage laser absorbe les photons qui, le cas échéant, dégagent une énergie thermiquement variable selon la puissance du faisceau de lumière et de ses propres composants chimiques. Sous l’effet donc du rayon laser industriel, la matière se soustrait, produisant l’action d’un découpage laser net et sans irrégularité.

Découpage laser : Quels sont les techniques utilisés ?

Trois différentes techniques de découpage laser sont de nos jours utilisées pour la transformation de la matière à l’échelle industrielle. Il s’agit du découpage laser au CO2, du découpage laser YAG et du découpage laser à Fibre.

Le découpage laser au CO2

Ici, du gaz est scellé à l’intérieur du faisceau de lumière photonique. Celui-ci est utilisé comme milieu amplificateur. Il est aspiré de manière optique par la décharge électrique lorsqu’elle émet de l’énergie. Le découpage laser au CO2 peut être utilisé pour la découpe, le soudage, la gravure et le perçage.

Le découpage laser YAG (Grenat d’Yttrium et d’Aluminium)

Cette technologie de découpe utilise le solide cristallin YAG comme milieu amplificateur. Celui-ci est pompé optiquement à l’aide de lampes flash ou de diodes dans le but d’émettre de l’énergie. Le découpage laser YAG est très utilisé pour la découpe, le soudage et surtout le marquage sur métal et céramique.

Le découpage laser à Fibre

Comme vous l’avez probablement déjà deviné, ce procédé thermique utilise une fibre optique comme milieu amplificateur. Celle-ci est dopée avec des ions de terres rares. Aussi, l’énergie est-elle transmise par le biais de diodes de pompages. Le découpage laser à fibre peut convenir pour l’usinage des métaux (marquage, gravure…).

Découpage laser : Quels sont ses avantages ?

La technologie de découpage laser est très avantageuse. Elle permet de découper avec rapidité, efficacité et facilité plusieurs types de matériaux. Ce procédé thermique est aujourd’hui prisé dans un grand nombre de secteurs où le taux de production et la rapidité sont capitales. À chaque fois que les méthodes de fabrication traditionnelles s’avèrent inefficaces, son utilisation est aussitôt recommandée. Elle offre une plus grande liberté de conception à ses usagers.

De manière générale, la découpe au laser permet de réaliser des séparations de matériaux avec un haut niveau de précision et d’exactitude de position. C’est aussi le procédé thermique à privilégier pour une économie optimale de matériaux, une haute vitesse de production, très peu de déformation du matériau et une excellente sécurité tout au long de la procédure.